Säulenverkleidungen im Aluminium-Sandgussverfahren

Vom experimentellen Arbeitsmodell zur gebauten Realität

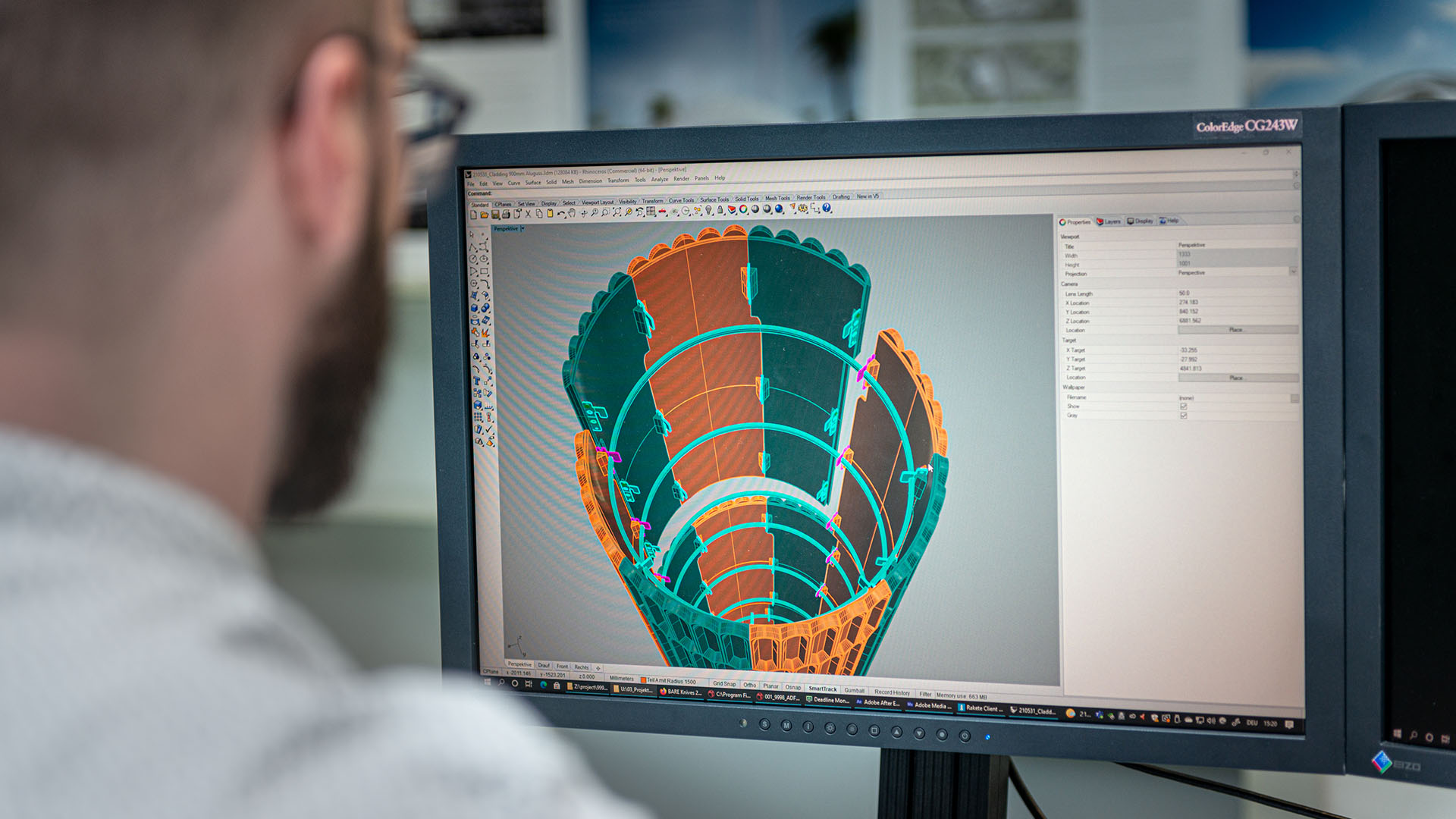

Zur Validierung des Designs der Säulenverkleidungen wurden zunächst Arbeitsmodelle auf Basis von CAD Daten angefertigt, anhand derer Form und Baubarkeit überprüft und angepasst werden konnten. Die Mock-Up Elemente wurden mittels additivem 3D-Sanddruck Verfahren hergestellt. Hierbei wurde das Modell schichtweise gedruckt und anschließend hausintern durch Schleifen und Lackieren weiterverarbeitet. Gegenüber konventionellen, subtraktiven Verfahren wie beispielsweise CNC-Fräsen, bei denen Material aus Werkstoffblöcken abgetragen wird, spart diese Produktionsweise Zeit, Material und Kosten.

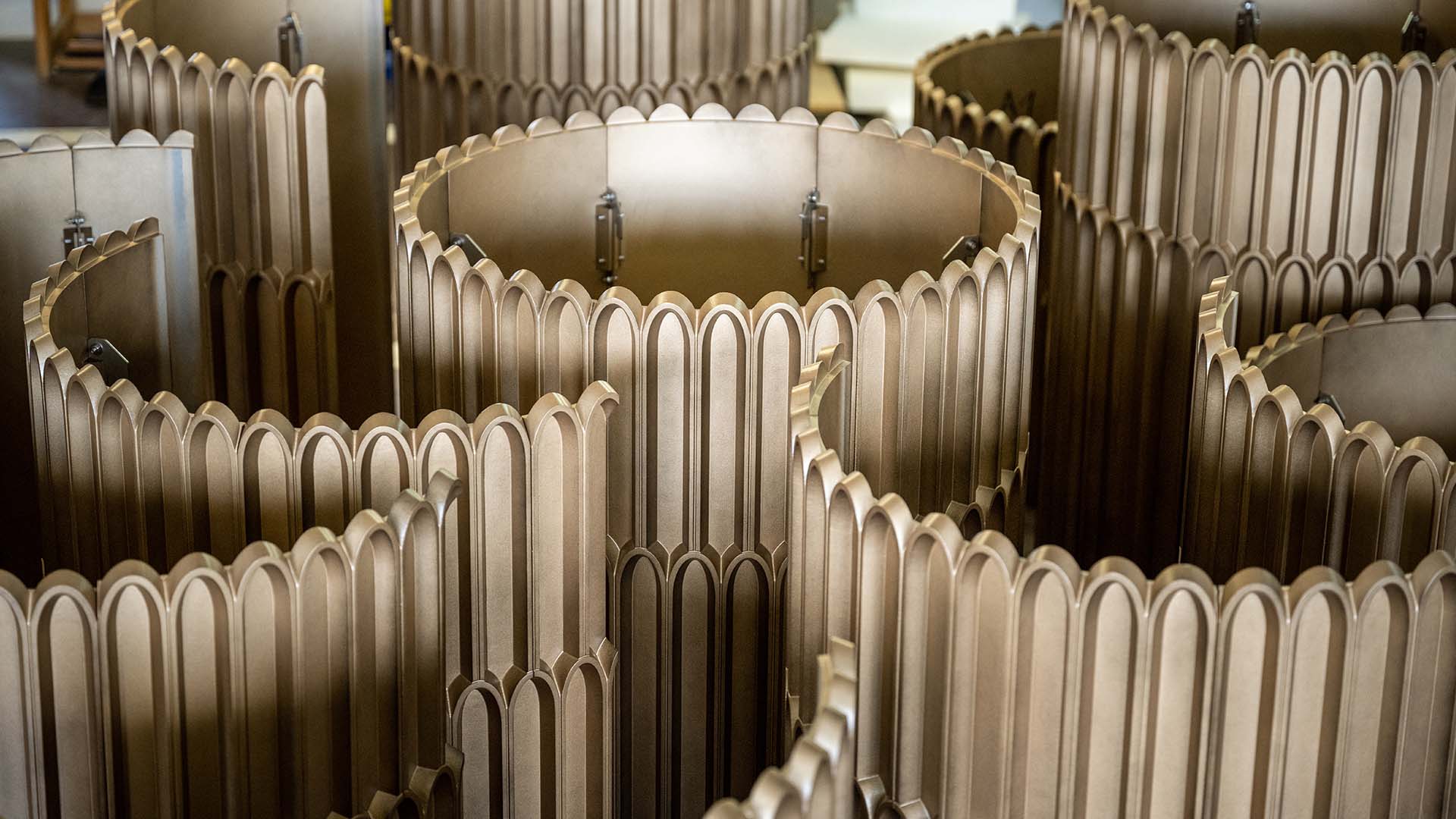

Nach der Abnahme der Mock-Ups durch die Projektleitung und den Bauherren konnte der Bau der tatsächlichen Säulenverkleidungen in Auftrag gegeben werden. Für die Serienproduktion der 128 Verkleidungsteile fiel die Entscheidung auf ein Aluminium-Sandgussverfahren. Grundlage hierfür bildeten zwei mit Sand und Bindemittel gefüllte Rahmen, in die die obere und untere Seite eines Gießereimodells abgeformt wurden. Der Sand erhärtete bereits nach kurzer Zeit und das Modell konnte aus den beiden Sandgusshälften entfernt werden. Die Teile wurden anschließend mit Hilfe eines Klebemittels zusammengesetzt und mit geschmolzenem Aluminium ausgegossen. Nach vollständiger Aushärtung des Aluminiumgusses wurden die Sandformen auf einer Rüttelplatte gebrochen und damit das Gussteil von der Form befreit. Bei diesem Herstellungsverfahren kann die Gussform entsprechend nur einmal verwendet werden, weshalb sie auch als „verlorene Form“ bezeichnet wird. Der Formsand wird jedoch zu einem hohen Prozentsatz wieder aufbereitet und erneut verwendet.

Nach der Freilegung der Aluminium-Gussteile konnte mit der Weiterverarbeitung begonnen werden, bei der Sand- und Gießrückstände in Handarbeit entfernt wurden. Formtrennungsgrate und -nähte wurden mit Schleifaufsätzen in unterschiedlichen Stärken geschliffen und geglättet, wodurch die Teile optimal für die abschließende Lackierung präpariert waren.

Der Aluminium Sandguss bietet viele Vorteile, auch im Bereich der Leichtbauweise. So führt die geringe Dichte von Aluminium im Vergleich zu anderen Werkstoffen zu einer erheblichen Gewichtsreduktion bei gleichzeitig gegebener Festigkeit des Endproduktes. Zudem sorgt das Verfahren für eine gleichmäßige Formfüllung und einer dementsprechend leichteren Nachbearbeitung der entstandenen Gussteile. Darüber hinaus besticht die Herstellungsmethode mit einer kurzen Produktionsdauer und einer hohen Flexibilität, da auch während des Prozesses unkompliziert Modifikationen vorgenommen werden können.